Innovación en la impresión 3D (MIT y Steelcase)

El laboratorio de autoensamblado del MIT, Steelcase y el galardonado diseñador de productos Christophe Guberan han trabajado juntos para crear un nuevo proceso de impresión 3D desvelado en la Semana del Diseño de Milán. La tecnología rompe las tres limitaciones de la impresión 3D tradicional mediante el uso de una técnica de impresión líquida rápida que aumenta la velocidad, la escala y la calidad. La asociación entre MIT, Steelcase y Guberan explora el futuro de la personalización del mobiliario y las oportunidades para la personalización a través de la innovación.

¿POR QUÉ LA PERSONALIZACIÓN?

Personas de todo el mundo están empezando a rechazar las oficinas monolíticas y estereotípicas que les proporcionan sus empresas. A fin de atraer y retener a los trabajadores con mayor talento, así como de mejorar el bienestar y el compromiso de los trabajadores, muchas organizaciones se están dando cuenta de que deben rediseñar su espacio de trabajo para que ofrezca una experiencia más centrada en las personas. Los entornos laborales que permiten la personalización del mobiliario pueden aumentar la sensación de una persona de pertenecer a algo, así como promover la expresión personal y la autenticidad.

Turnstone, una marca de Steelcase, se centra en entregar este tipo de experiencias personalizadas a los trabajadores de hoy en día. En 2016, su colección de mesas Bassline, diseñada para adaptarse a prácticamente cualquier superficie que desee el cliente, obtuvo el Premio a la Innovación de NeoCon. Su diseño único, que ofrece un grado de personalización nunca visto, lo convirtió en una opción natural para el experimento de impresión 3D con el Laboratorio de autoensamblado del MIT.

¿QUÉ HAY DE NUEVO?

La impresión 3D hace ya décadas que se utiliza. Pero siempre ha tenido ciertas limitaciones. Requiere una estructura de soporte, capas y curado para crear objetos. Esas necesidades hacen que sea un proceso lento, de pequeña escala y baja calidad. El Laboratorio de autoensamblado, fundado por Skylar Tibbits, profesor adjunto del MIT, y codirigido por Jared Laucks, tenía como objetivo crear un nuevo proceso que mejorase la velocidad, el tamaño y la calidad de los materiales.

«Los socios de la industria son realmente importantes para nosotros», afirma Tibbits. «Nos aportan insights, desafíos, relevancia y una especialización sectorial que no tenemos».

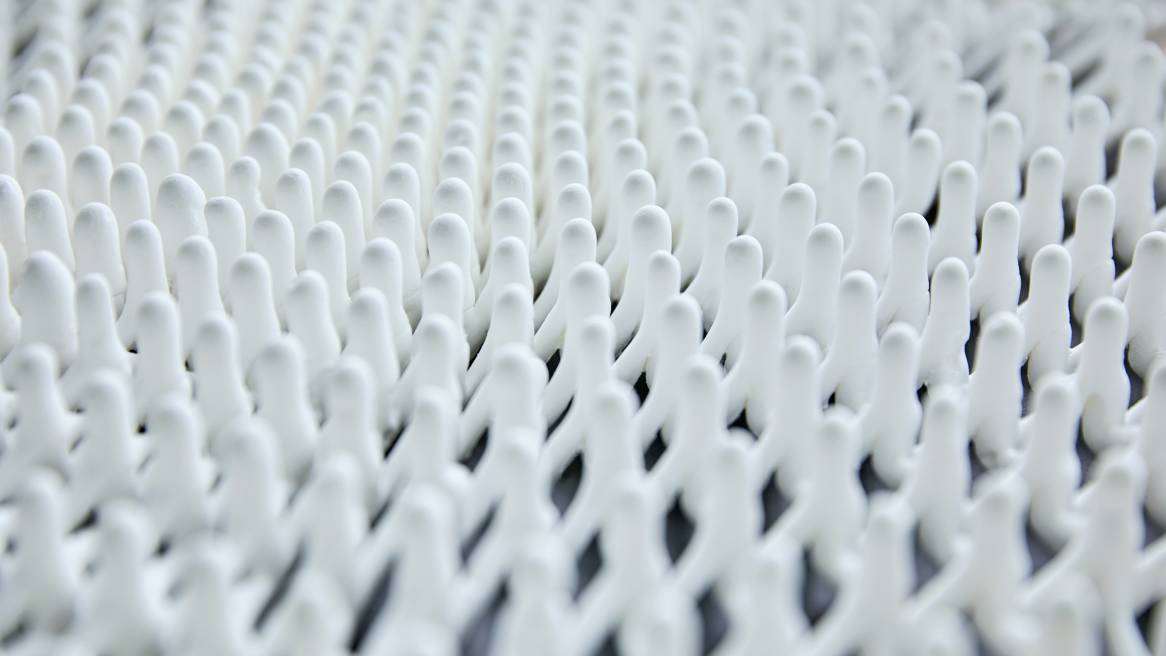

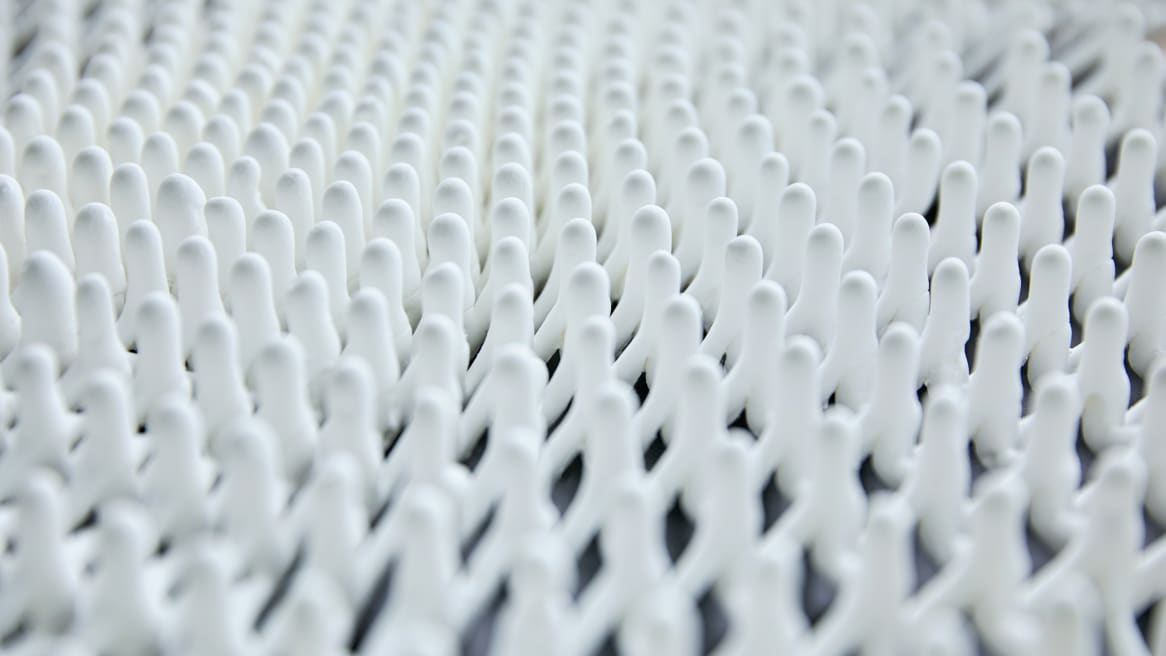

Tras meses de trabajo en el proyecto con Steelcase, surgió una nueva e innovadora técnica. Este proceso imprime dentro de un gel, lo que permite esencialmente al diseñador de productos dibujar en 3D sin las limitaciones de la gravedad. Como no se utiliza el tradicional material de soporte, estructura ni capas, el proceso de impresión es mucho más rápido y puede ser tan grande como la máquina de que se disponga. También hay un proceso de mezclado de dos partes que permite que el material se cure químicamente en lugar de establecerse mediante luz o temperatura. La técnica mezcla, extruye y cura, todo ello mientras se está realizando la impresión 3D.

IMPRESIÓN LÍQUIDA RÁPIDA

En la Semana del Diseño de Milán, el equipo del Laboratorio de autoensamblado del MIT y Christophe Guberan mostraron el proceso que hay tras la creación del tablero mediante este innovador proceso de impresión 3D. Tibbits dijo que tardaron unos 28 minutos en imprimir el complejo diseño del tablero de las mesas Bassline. En otro experimento, el equipo pudo imprimir en 10 minutos una estructura con Impresión líquida rápida que tardaba 50 horas en producirse utilizando otro proceso de impresión 3D. El tipo de diseño, material y tamaño afectan a la velocidad de impresión.

¿QUÉ SERÁ LO SIGUIENTE?

Este nuevo proceso de impresión, aunque de momento es un experimento, muestra el potencial para usar en el futuro una clase de materiales que tengan las mismas propiedades que los productos del mundo real.

«Como diseñador, lo que es más fascinante y único sobre la impresión líquida rápida es la calidad de línea de la impresión. Es suave, casi orgánica. Evoca imágenes de pinceladas o las ramas de las plantas», dice Yuka Hiyoshi, diseñador industrial sénior de turnstone. «La velocidad de impresión es asombrosa. En un futuro lejano, objetos de gran escala podrían llegar a imprimirse en cuestión de minutos en lugar de días. Tampoco está limitado al material típico de impresión 3D, lo que hace que esta tecnología sea muy deseable desde una perspectiva de diseño».

La colaboración entre Steelcase y el MIT seguirá buscando más respuestas en lo referente a materiales, escala y mejora del proceso de impresión. También será importante determinar el producto u objeto óptimo a imprimir, uno que saque el máximo partido de este nuevo proceso.

Steelcase y MIT son socios de investigación desde hace mucho tiempo con un largo historial de estudio del futuro del espacio de trabajo. Aunque el trabajo sigue estando en fase de estudio, esta colaboración responde a la necesidad de que el espacio de trabajo proporcione una mayor sensación de informalidad y autenticidad, así como productos y experiencias únicos.