Avoir un impact positif sur le monde

L’usine Steelcase de Rosenheim s’engage pour préserver la planète et sa population

L’engagement de Steelcase en faveur du développement durable ne se limite pas à l’échelle mondiale. Il se manifeste aussi dans des initiatives locales d’employés dévoués et attachés à leur travail, à leur usine, à leurs collègues et à l’environnement. Dans le Land de Bavière en Allemagne, l’usine Steelcase de Rosenheim est parvenue à déployer en peu de temps plusieurs projets axés sur le respect de l’environnement.

Initiatives de l’usine de Rosenheim en faveur du développement durable

En 2020, l’usine Steelcase de Rosenheim a ajouté le développement durable à ses quatre piliers opérationnels stratégiques, qui sont la sécurité, la qualité, les délais et les coûts. Le moment était idéal, car le coût des panneaux solaires et des chaudières à cogénération avait sensiblement diminué. De plus, la chaudière à bois installée en 2000 ne répondait plus aux objectifs d’efficacité énergétique. C’est dans ce contexte que l’usine de Rosenheim a décidé de mettre en œuvre plusieurs initiatives au cours de la même année : en complément d’un certain nombre d’autres actions d’une portée plus limitée, l’usine a fortement renforcé l’efficacité de ses processus. Elle s’est ainsi dotée d’un système photovoltaïque, d’une chaudière à cogénération en remplacement de la chaudière à bois, et d’une unité de découpe des cartons qui contribue à réduire les déchets d’emballage.

1. Installation photovoltaïque

« Les panneaux solaires couvrent une surface de 250 m2 et génèrent 30 000 kWh d’électricité par an. En association avec la chaudière à cogénération, ils permettent de produire près de 50 % des besoins en électricité de l’usine en hiver. »

Cristian BokorPlant Manager à Rosenheim

En 2020, les toits de l’usine, jusqu’alors inexploités, ont été équipés d’une installation photovoltaïque qui génère une puissance de 25 kW par temps ensoleillé. Cristian Bokor, Plant Manager à Rosenheim, explique : « Les panneaux solaires couvrent une surface de 250 m2 et génèrent 30 000 kWh d’électricité par an. En association avec la chaudière à cogénération, ils permettent de produire près de 50 % des besoins en électricité de l’usine en hiver. »

2. Optimisation des emballages

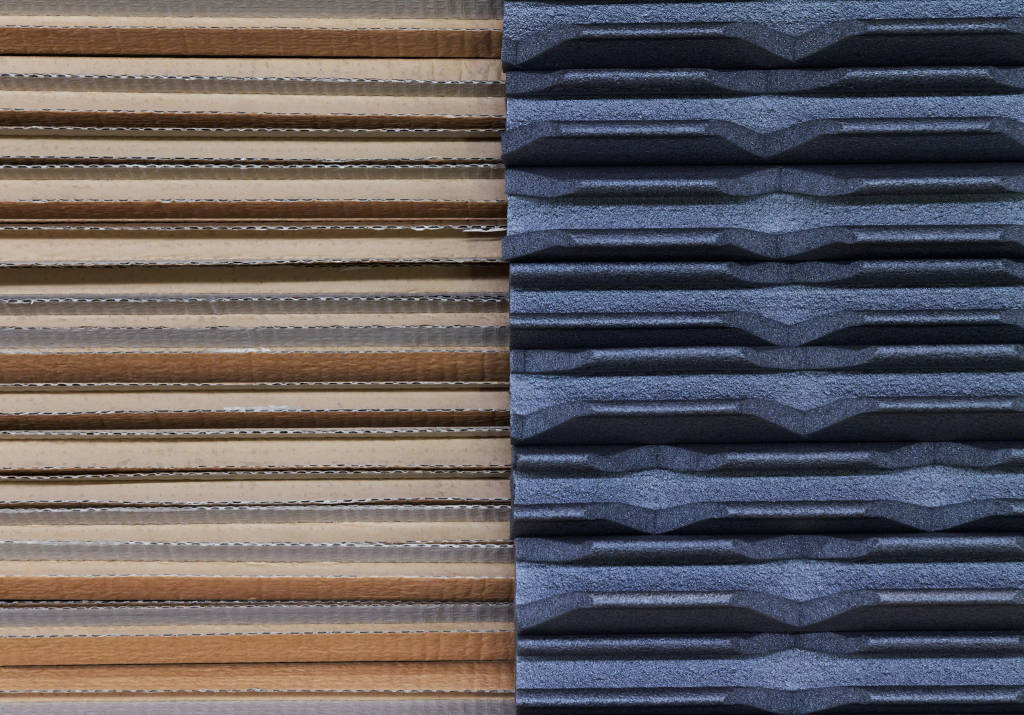

En complément de l’installation photovoltaïque et de la chaudière à cogénération, l’usine de Rosenheim réduit son empreinte écologique par des initiatives plus petites mais tout aussi importantes, qui concernent principalement les emballages et l’élimination du plastique. Par exemple, le remplacement d’un film plastique utilisé pour les emballages a augmenté la part de matériaux recyclés post-consommation jusqu’à 35 %. L’élimination des matières plastiques dans la gestion des stocks favorise aussi une utilisation plus efficace des matériaux. L’acquisition d’une unité de découpe des cartons a réduit le volume total des déchets et renforcé l’indépendance de l’usine. Dans un contexte marqué par des perturbations régulières de la chaîne d’approvisionnement, cet achat garantit le fonctionnement continu de l’usine.

L’équipe de direction de l’usine de Rosenheim s’intéresse de près aux innovations en matière d’économie de ressources. L’usine teste régulièrement de nouveaux systèmes d’emballage, dont elle évalue notamment l’incidence sur la qualité des produits. Par exemple, le carton peut s’avérer très abrasif sur les surfaces plastiques peintes ou texturées. Par conséquent, des sacs en plastique ou du film mousse sont souvent utilisés pour protéger les produits contre l’abrasion et d’autres dommages. Lorsqu’un article est abîmé en raison d’un emballage inadéquat, le remplacer nécessite de nouvelles ressources naturelles telles des matières premières, de l’eau et de l’énergie, et produit de nouveaux déchets. Pour trouver des solutions à ces questions complexes, l’usine de Rosenheim a formé un groupe de travail axé sur l’optimisation des emballages, qui sont l’un des principaux facteurs de réduction des déchets.

3. Transition vers une technologie de pointe avec une chaudière à cogénération

Les chaudières à cogénération jouissent d’une popularité croissante en Allemagne car elles produisent efficacement de l’énergie et de la chaleur. L’électricité peut être utilisée directement pour les processus de l’usine ou injectée dans le réseau local. La chaleur générée pendant la combustion est d’abord stockée dans un réservoir tampon, puis utilisée pour les activités de production. Elle sert notamment à nettoyer la chaîne de peinture en chauffant l’eau à une tempérture optimale de 50 à 60 degrés. Les émissions d’azote sont fortement réduites grâce à l’utilisation du catalyseur Ad Blue, un produit à base d’urée largement utilisé dans le secteur automobile. La technologie innovante de la chaudière à cogénération pourra aussi facilement s’adapter pour passer à une alimentation en hydrogène dès que les infrastructures adéquates seront mises en place.

4. Mesures de préservation de l’eau

Les objectifs de développement durable de Steelcase visent aussi à optimiser la gestion de l’eau afin de réduire la consommation hydrique globale des opérations et de maîtriser la qualité des eaux usées. L’usine de Rosenheim utilise un système Vacudest pour purifier l’eau issue du processus de lavage du métal en séparant l’eau distillée des matières polluantes. Une fois propre, celle-ci est réinjectée dans les processus. Cette méthode d’évaporation est utilisée par l’usine de Rosenheim depuis plus de 15 ans. L’usine réalise une récupération effective de 97 % des eaux usées, les 3 % restants étant collectés sous forme de boues d’égouts et acheminés régulièrement vers une usine de traitement agréée.

À l’avant-garde du développement durable

« À plus long terme, nous souhaitons renforcer notre collaboration avec les services de marketing et de design, afin d’accentuer notre démarche écoresponsable à l’échelle du produit. Nous voulons notamment renforcer la prise en compte du développement durable et de l’économie circulaire lors des phases de conception et de brainstorming. »

Cristian BokorPlant Manager à Rosenheim

Les initiatives en faveur du développement durable mises en place par la petite équipe de direction de l’usine de Rosenheim (installation d’énergie solaire, chaudière à cogénération et optimisation des emballages) montrent que l’on peut faire beaucoup en peu de temps en matière de respect de l’environnement, particulièrement lorsque l’on peut compter sur des employés dévoués comme ceux de Rosenheim. L’équipe centrale de Rosenheim communique activement avec d’autres usines européennes et mondiales de Steelcase afin de découvrir les mesures de protection environnementales adoptées à leur échelle. Elle partage également les connaissances et l’expérience acquises au cours des deux dernières années dans le cadre de l’installation des panneaux photovoltaïques et de la chaudière à cogénération. « Nous avons démontré que des mesures de protection de l’environnement peuvent être adoptées au niveau local, sans que cela représente un risque économique », observe Cristian Bokor, Plant Manager. « Actuellement, nous étudions comment étendre le système d’énergie solaire. À plus long terme, nous souhaitons renforcer notre collaboration avec les services de marketing et de design, afin d’accentuer notre démarche écoresponsable à l’échelle du produit. Nous voulons notamment renforcer la prise en compte du développement durable et de l’économie circulaire lors des phases de conception et de brainstorming. »

Objectifs environnementaux mondiaux de Steelcase

Steelcase s’engage depuis longtemps en faveur de la protection de l’environnement. Nous veillons à communiquer de façon aussi transparente que possible sur la réalisation de cet engagement. En plus d’avoir atteint la neutralité carbone dans nos opérations, nous nous sommes engagés à réduire les émissions absolues sur nos sites de 50 % d’ici à 2030. Nous nous attachons à réduire l’impact environnemental des nouveaux produits dès l’étape de conception, ainsi qu’à progresser de plus en plus vers une économie circulaire. C’est en conformité avec cet engagement que nous avons conçu Perch, notre produit le plus durable, qui est composé de 70 % de matières recyclées, et 100 % recyclable.

La plupart de nos produits, de nos matériaux et même de nos sites de production sont certifiés par des organismes indépendants à l’aune d’un éventail de normes de développement durable.

Nous recevons régulièrement des distinctions en reconnaissance de notre engagement en faveur de la lutte contre le changement climatique et de la protection de l’environnement. Néanmoins, cet engagement ne se manifeste pas seulement dans des actions initiées par la direction, puis appliquées sur tous les sites. Il est aussi porté par des employés dévoués qui agissent à l’échelle locale.

Pour en savoir plus sur les perspectives de Steelcase concernant ces activités, vous pouvez lire la dernière édition de notre rapport d’impact (en anglais). Vous y trouverez des informations détaillées sur toutes nos initiatives en lien avec le développement durable et le respect de l’environnement.