MIT Lab + Steelcase entwickeln neuartiges 3D-Druckverfahren

Das Self-Assembly Lab des Massachusetts Institute of Technology (MIT), Steelcase und der preisgekrönte Produktdesigner Christophe Guberan entwickelten gemeinsam ein neuartiges 3D-Druckverfahren und präsentierten dieses auf der Milan Design Week 2017. Die „Rapid Liquid Printing“ genannte Drucktechnik bietet im Vergleich zum herkömmlichen 3D-Druck wesentliche Vorteile in Bezug auf Geschwindigkeit, Größe und Materialqualität. Zusammen erforschen das MIT, Steelcase und Guberan die Zukunft der Individualisierung von Möbeln sowie die Möglichkeiten der Maßfertigung durch Innovation.

Warum Maßfertigung?

Überall in der Welt steigt die Unzufriedenheit der Menschen mit ihren stereotyp einförmigen Büros. Und auch immer mehr Unternehmen erkennen, dass sie umdenken müssen, wenn sie besser auf die menschlichen Bedürfnisse zugeschnittene Arbeitsplätze bieten wollen, die sowohl das Suchen und Halten hochqualifizierter Talente unterstützen als auch das Wohlbefinden und Engagement der Mitarbeiter fördern. Arbeitsumgebungen mit maßgefertigten Möbeln können das Zugehörigkeitsgefühl, die Selbstentfaltung und die Authentizität der Menschen fördern.

Was ist neu?

Dreidimensionales Drucken ist seit Jahrzehnten möglich und von Anfang an stets mit bestimmten Einschränkungen verbunden gewesen. Beispielsweise erfordert es ein Trägermaterial, das zum Erstellen von Objekten zunächst schichtweise aufgetragen werden und danach aushärten muss – die Folge waren langsame Druckprozesse und kleinmaßstäbliche Strukturen von geringer Qualität. Das von MIT- Assistenzprofessor Skylar Tibbits gegründete und von Jared Laucks mitgeleitete Self-Assembly Lab setzte sich zum Ziel, die Geschwindigkeit, die Objektgröße und die Materialqualität zu erhöhen.

„Partner aus der Industrie sind für uns sehr wichtig“, sagt Tibbits. „Sie bringen uns neue Einblicke, Herausforderungen, Gewichtungen und Fachkompetenzen, die wir in dieser Form nicht haben.“

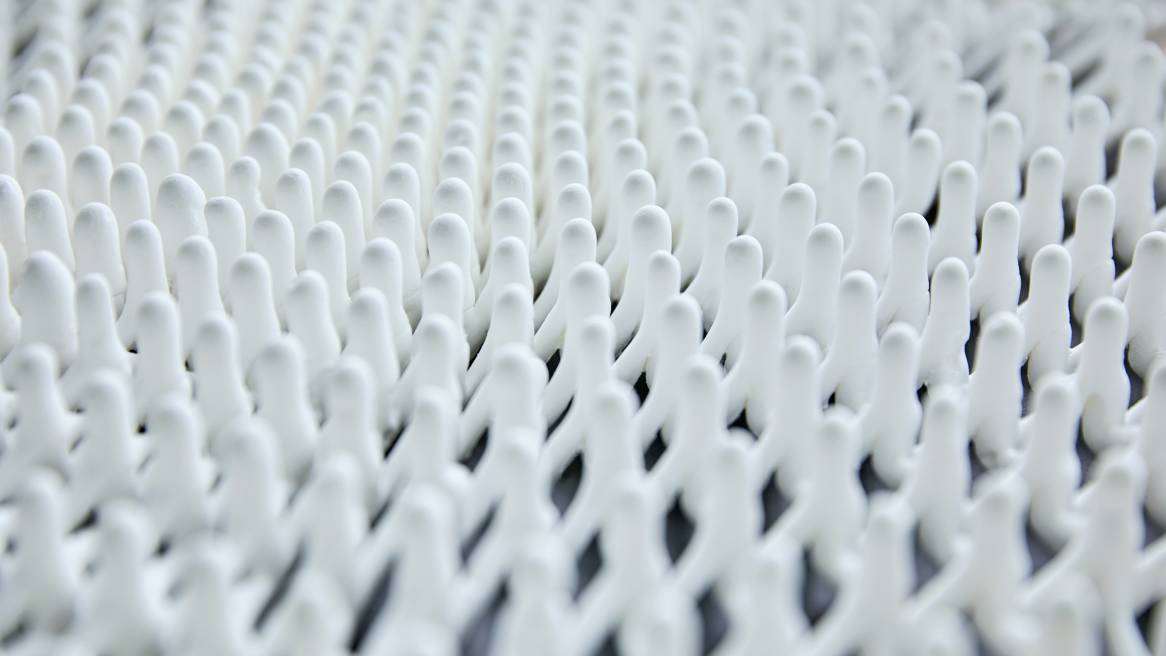

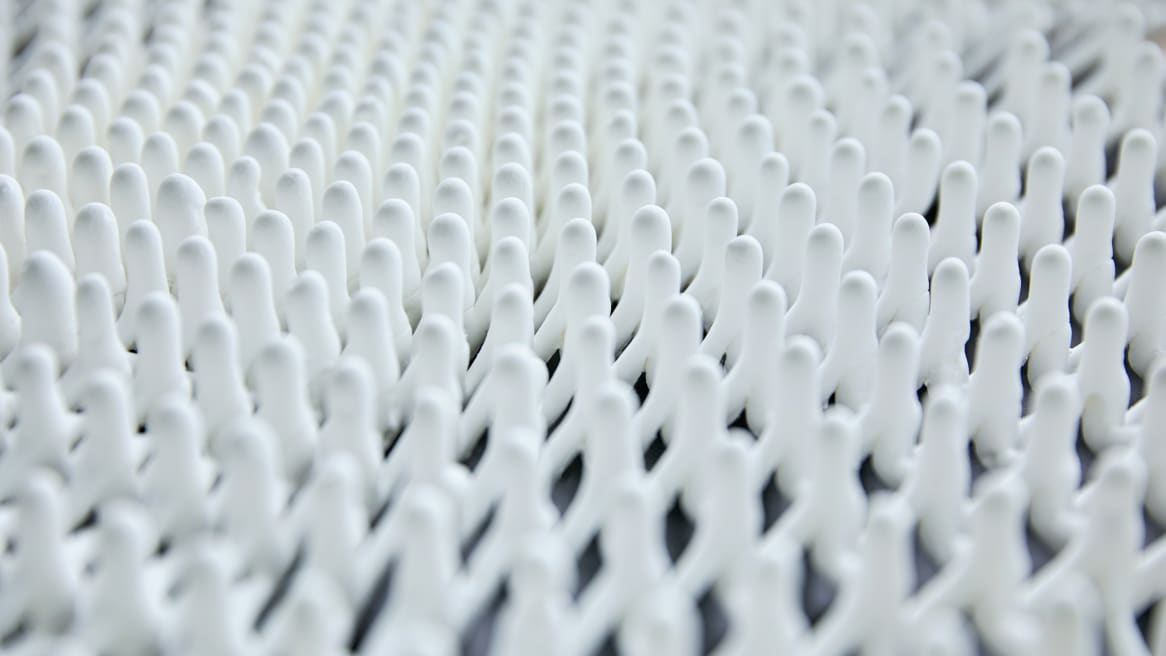

Ergebnis der mehrmonatigen Zusammenarbeit mit Steelcase ist eine innovative Drucktechnik, bei der der Druckvorgang freischwebend und ohne Einschränkungen durch die Schwerkraft in einem mit Gel gefüllten Behälter stattfindet. Weil das Verfahren ohne herkömmliches Trägermaterial auskommt und auch nicht in Schichten gedruckt wird, sind die Objekte wesentlich schneller fertig. Der Druckprozess beruht auf einem Zweikomponenten-Material, das im Gel chemisch aushärtet – UV-Licht oder hohe Temperaturen sind nicht nötig. Dank dieser Technik finden das Mischen, Extrudieren und Aushärten schon während des Druckvorgangs statt.

Rapid Liquid Printing

Diesen bahnbrechenden 3D-Druckprozess präsentierten das Self-Assembly Lab des MIT und Christophe Guberan im Rahmen der Milan Design Week am Beispiel einer Bassline Tischplatte. Laut Skylar Tibbits dauerte es lediglich 28 Minuten, um deren komplexe Form zu erstellen. In einem anderen Experiment gelang es dem Team, eine Struktur mit Rapid Liquid Printing in nur 10 Minuten zu drucken, für die mit älteren 3D-Druckverfahren 50 Stunden nötig gewesen wären. Die Druckgeschwindigkeit hängt ab von der Form, vom Material und von der Größe des Objekts.

Was kommt als Nächstes?

Der neuartige Druckprozess befindet sich zwar noch in der Experimentierphase, doch zeigt er schon jetzt das Potenzial für den Einsatz zukünftiger Materialklassen, die über die gleichen Eigenschaften verfügen wie praxistaugliche heutige Produkte.

„Was ich als Designer am Rapid Liquid Printing so faszinierend und einzigartig finde, ist die Druckqualität. Das Material ist weich, fast schon organisch, und die Strukturen erinnern an Pinselstriche oder Pflanzenzweige“, sagt Yuka Hiyoshi, Senior Industrial Designer bei Turnstone. „Die Druckgeschwindigkeit ist ebenfalls sehr beeindruckend: In Zukunft dürften sich großformatige Objekte innerhalb von Minuten anstelle von Tagen herstellen lassen. Und weil auch andere als für bisherige 3D-Druckverfahren typische Materialien verwendet werden können, ist diese Technologie gerade aus gestalterischer Sicht sehr spannend.“

Die Kooperation zwischen Steelcase und dem MIT geht weiter, um noch mehr Erkenntnisse in Bezug auf Materialien, Dimensionen und verbesserte Druckprozesse zu gewinnen. Ebenso wichtig ist es, jene Produkte und Strukturen zu identifizieren, die das Potenzial dieser neuen Technologie optimal nutzen.

Steelcase und das MIT sind langjährige Forschungspartner mit großer Erfahrung in der Erforschung der Zukunft der Arbeitsplätze. Indem die Arbeit auch weiterhin Forschungsgegenstand bleibt, trägt diese Kooperation der Notwendigkeit Rechnung, dass Arbeitsplätze mehr Informalität, Authentizität sowie einzigartige Produkte und Arbeitsplatzerlebnisse bieten müssen.